Sering kita mendengar kerusakan yang terjadi pada suatu mesin tidak pernah selesai. Baru selesai di perbaiki, 1 atau 2 hari kemudian terjadi kerusakan kembali. Padahal pihak departemen yang bertanggung jawab (Engineering / Maintenance) telah berusaha maksimal agar kerusakan tidak terjadi lagi. Mengapa hal ini bisa terjadi….???

Suatu mesin atau peralatan akan mengalami kerusakan jika keluar dari daerah / zone “Ideal State”. Dimana salah satu indikasi yang ditampakkan oleh mesin yang berada di luar “Ideal State” adalah munculnya apa yang dinamakan Small Defect. Small Defect inilah yang akan bersinergi dengan Small Defect yang lain untuk membentuk suatu energi yang dapat mengeluarkan status mesin berada di luar “Ideal State” nya

Hukum Heinrich Law’s Mengatakan bahwa 1 kerusakan besar (mengakibatkan mesin break down) berasal dari 29 kerusakan-kerusakan kecil dan 29 kerusakan kecil tersebut muncul karena bersinerginya 300 Small Defect yang ada pada mesin tersebut.

Di dalam training akan dipaparkan jenis-jenis small defect yang ada, pengenalan small defect sampai dengan cara untuk menghilangkan small defect yang ada dan juga teknik-teknik untuk melakukan overhauling kecil suatu mesin sehingga hasilnya adalah tidak terulangnya kerusakan yang pernah terjadi.

Pokok Bahasan

· Sejarah Perkembangan Dunia Industri

· Apa itu Small Defect

· Hubungan antara Cleaning is Inspection dan Small Defect

· Apa itu Ideal State

· Konsep Small Defect dengan Zero Break Down

· Jenis-jenis kerusakan mesin: Mechanical Failure dan Minor Stoppage

· Konsep pencapaian Mechanical Failure dan Minor Stoppage

· Restoration of Deterioration & Defect

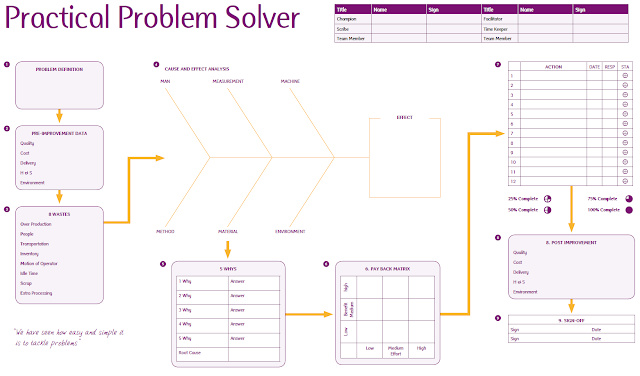

· Potencial Source dan Problem List sebagai tools untuk menghilangkan Small Defect

· Apa itu 3-Gen dan 2-Gen

· Fungsi dan Peran 3-Gen dan 2-Gen dalam pencapaian Zero Break Down

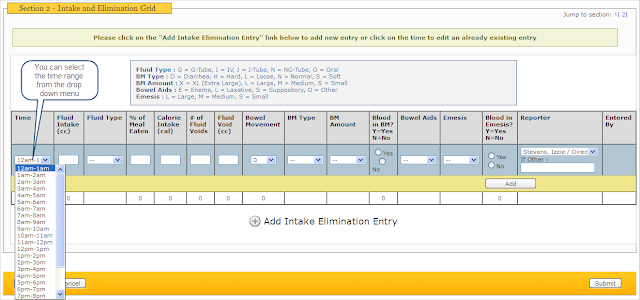

· Event Observation Sheet dan Production Process Master Sheet sebagai tools dalam menjalankan 3-Gen dan 2-Gen

Metode Pelatihan

Seminar / In Class Training / In house Training

· Dialog Interaktif / Sharing

· Diskusi Grup

· Latihan di kelas & Case Study

Lama Pelatihan

· Seminar / In Class Training >>> 1 hari (7 jam)

Sasaran Peserta Pelatihan

· Teknisi / Supervisor / Foreman Maintenance / Engineering

· Operator mesin / Line Leader / Kepala Regu / Supervisor Produksi

· Dan lain-lain.