Others Training Program

Kaizen With Lego

…. Bersimulasi ala operator produksi …. berhitung ala Manager dan berkreasi ala Director ………

I

|

ncreasing Manufaturing Profit by “Lego Assembly Line Simulation Training” adalah sebuah design training program terbaru yang diciptakan untuk mem”visualisasi”kan kinerja sebuah Company ke dalam sebuah Simulasi suatu Assembly Line.

Attractive…., itulah sebutan yang paling tepat untuk model training terbaru ini. Karena di dalam training ini para peserta training akan bermain dengan menggunakan lego untuk mengassembly sebuah “product” (ala operator) dengan menggunakan metode dan konsep Plant Manufacturing.

Setelah bermain, para peserta training akan berlatih menghitung berapaProduction Cost yang dikeluarkan dalam menciptakan sebuah produk. Selain itu peserta training juga akan akan menghitung Management Index yang lain seperti: berapa Added Value dari sebuah produk, berapa BEP yang dibutuhkan dan berapa persen Profit Ratio yang dihasilkan.

Selain itu lebih detail lagi, peserta training juga akan menghitung Component of Cost dari sebuah “produk” seperti Production Time, Operator Charge, Assembly Processing Cost serta Machine Depreciation.

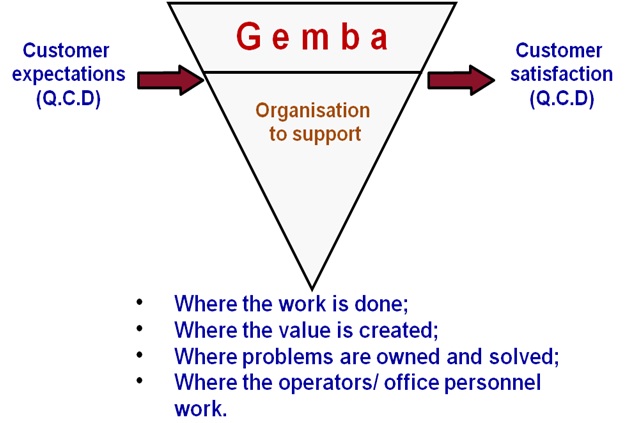

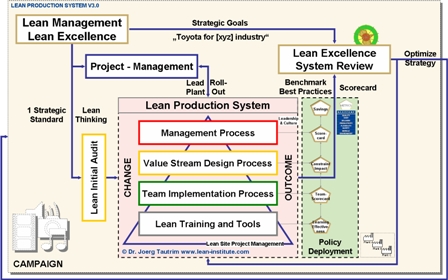

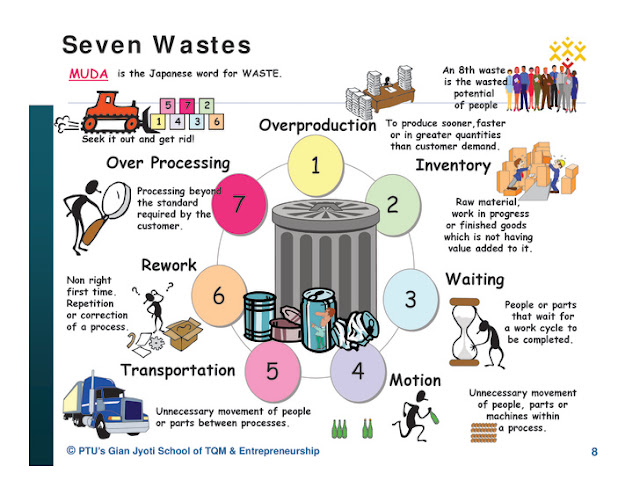

“Improvement is never Ending”. Sebuah pepatah yang patut untuk di implementasikan. Untuk itu, setelah peserta training memahami cara menghitung berbagai Management Index yang merupakan indikasi performance dari sebuah company, peserta training akan di latih untuk melakukan improvement manufaturing cost dari sisi Production Cost melalui “Improvement Metode Kerja” atau dalam bahasa Jepangnya di kenal dengan istilah “Gemba Kaizen”.

Production Cost yang rendah adalah merupakan daya saing tersendiri bagi sebuah company yang tidak gampang ditiru oleh company yang lain.

“Creative” adalah salah satu kata kunci yang dapat menjamin kelangsungan hidup sebuah company di masa depan.

Untuk itu, peserta training selanjutnya juga akan diberi bekal tentang apa itu“Value Engineering”. Kreativitas yang dikeluarkan setelah memahami Value Engineering akan langsung diimplementasikan ke dalam Simulasi Assembly Line dan tentunya akan dapat dihitung langsung keuntungan yang di dapat melaluiValue Engineering. Simulasi dengan memasukkan ilmu “Value Engineering” merupakan Final Project dari training ini.

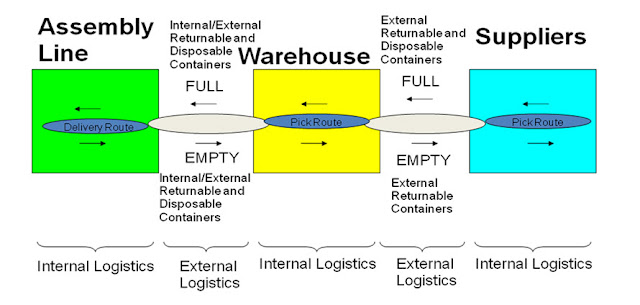

Karena peserta training ini adalah dari berbagai macam departemen dalam sebuah company maka diharapkan masing-masing peserta training juga dapat lebih memahami proses dan biaya proses dari masing-masing bagian / departemen sehingga secara keseluruhan dapat berkontribusi dalam menurunkan biaya suatu product (COGS suatu product ).

Training ini akan dijalankan dengan metode grup (minimal 2 grup dengan masing-masing grup minimal 5 orang). Dengan adanya metode grouping ini maka suasana training akan lebih hidup karena 2 atau 3 group tersebut akan berlomba siapa yang menang (Profit lebih besar) dalam menjalankan sebuah“Mini Company”.

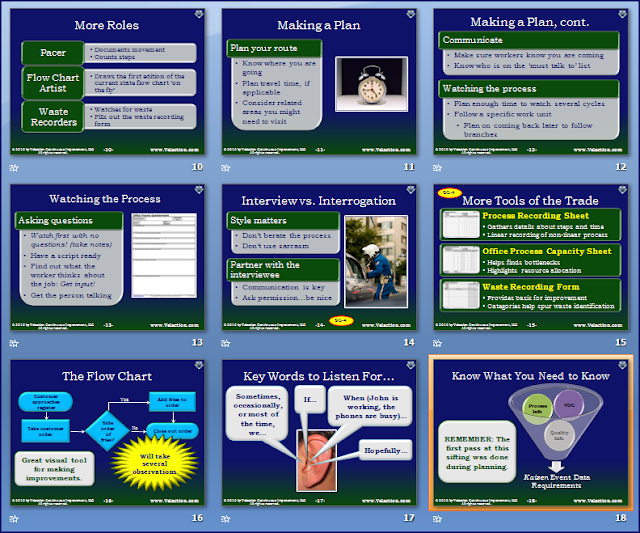

Metode Pelatihan

· In Class Training / Seminar

· Diskusi Grup / Latihan di Kelas

· Project Simulation (4 kali exercise, Basic – Final Project) dengan menggunakan permainan Lego

Lama Pelatihan

· 2 hari (14 jam)

Sasaran Peserta Pelatihan

· Manager & Supervisor (minimum) dari berbagai bidang departemen seperti Production, Engineering / Maintenance, Production Engineering, PPIC, Purchasing, QA/QC, Marketing, Finance, dll.