Productivity Improvement with BeMMOS System

(

Behavioural of

Manufacturing

Management

Operating

System)

What is BeMMOS System ?

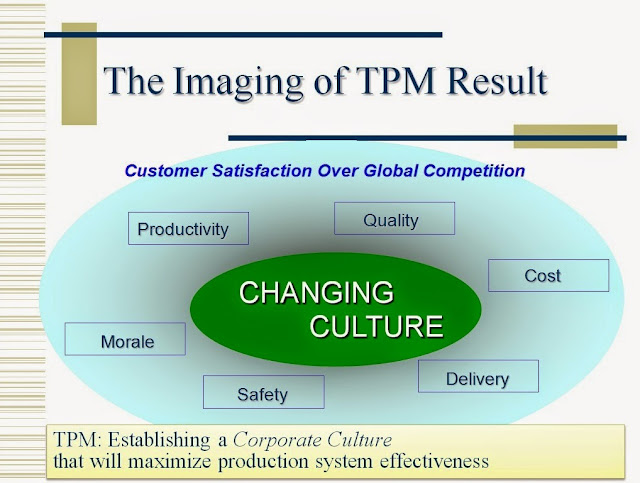

BeMMOS System is a Simple, Structured & Integrated Management Operation System which oriented to Behaviour Change that will make Right Process and Good Result as Customer (Internal or External) Need / Requirement.

The system will change The Mind Set of the employees for working in manufacturing side.

BeMMOS Implementation Journey

Our Approach

We are the “Agent of Change”. We will change the employees Mindset in order to have a good Manufacturing Skill to work in Manufacturing Company.

We........ NOT just Training and Coaching but We will Assist, Contributing and Involving together with your company’s people in increasing Productivity Level of Your Company.

What will we Do ?

We will assist clients in Finding Bottlenecks in manufacturing process flow, take out it and put the smooth process flow. Make the Appropriate Tools (or enhancing the Current Tools) to maintain the Productivity Level that have been achieved also will be provided.

The Power of Behavior Change activity is the implementation of “Fundamental Function” and “Fundamental Condition” method.

The Platform of Behaviour Change

To Change the Behavior, we are directing all activities leading to Ideal Conditions. The Ideal Condition would get the Right Process, which is the Strength of the Manufacturing.

Ideal conditions can be achieved if we understand the The Fundamental Function of a process and the Fundamental Function will generate maximum results if the Fundamental Conditions are available with either.

The Tools for Change the Behavior

To Change the Behavior we need The Tools for it. We can not change the behavior of people just to talk, but we need a tool that serves to change the behavior. GRD concept and the concept of RACI is a tool used to change the behavior.

GRD is structured GOALS that can reach up to the level of operator. RACI is a map of the responsibility of each employee.

With a strong understanding of the Fundamental Function and the Fundamental Condition and correct implementation of the concept of GRD and RACI, Behavioral Change will SUCCEED

How to Implement BeMMOS System ?

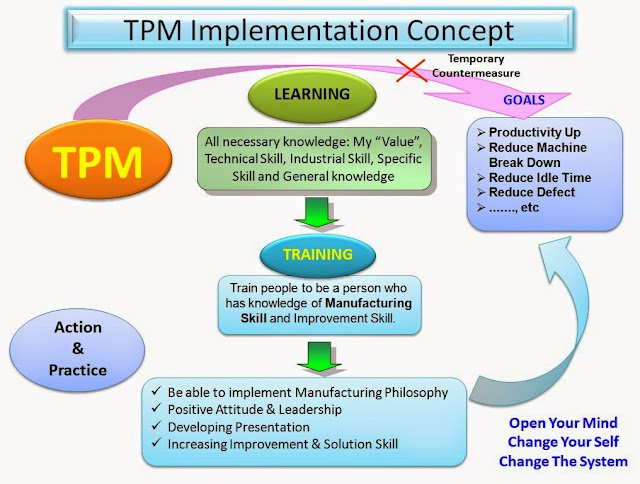

The Implementation Concept of BeMMOS System not directly towards the GOALS of Productivity Up but through the process of LEARNING. In this process all employees will learn about all kinds of knowledge needed to increase productivity. After that go to the training process, which is a process in which all employees to implement all the knowledge acquired to the respective area (On Job Training). Implementation of OJT is done continuously in the form of a comprehensive "Action & Practice". After that just entered phase Change the Behavior that the result is Changing the Reliable Manufacturing Systems with High Level Productivity.

BeMMOS System Implementation Strategy

1. Manufacturing Performance Observation & Diagnosis

2. Stream Mapping & Interaction Between Process (Current Condition)

3. Current Management Operating System (MOS)

4. Brainstorming Idea of Improvement

5. New Stream – New Interaction – New MOS Tools

6. Burned Out Stage >>> Going to Ideal State à Behaviour Change start from here.

7. Understanding Stage >>> Going to Improvement Level

8. Spreading Stage >>> Going to Exploration to another area

9. Development Closing & The Next Action (as PDCA Circle of Improvement)

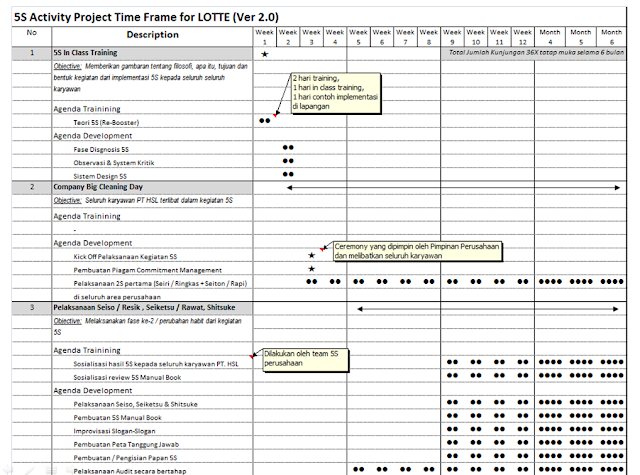

The implementation of “ Productivity Improvement with BeMMOS System ” will be running into 9 phases as follow (Training Material may be changed depend on area or process needed):

1. Manufaturing Performance Observation & Diagnosis

Objective : To observe and diagnose Current Management Operating System. The activity will show the Profile of the Organization / Company.

Training Agenda : Who am I & Who are You

Background and Objective of this Project

Development Agenda: Manufacturing Performance Diagnosis

Project Time Frame

Kick Off Meeting

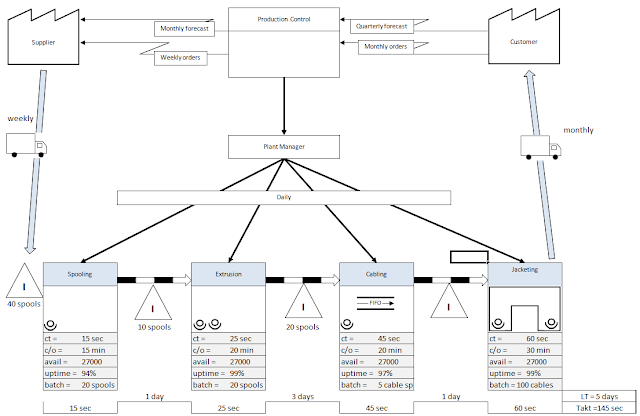

2. Stream Mapping & Interaction Between Process (Current Condition)

Objective : To review current Stream Mapping & current Interaction Between Process and show the lack of the system.

Training Agenda: Stream Mapping, Process Flow Diagram & Key Performance Indicator

Activity List, Job Assignment & Job Relationship

My Value”, Mind Set Breaking

Development Agenda: Brown Paper of “Stream Mapping & Interaction Between Process”

Process Map, Process Flow Diagram & Key Performance Indicator

Review the Current Form / Check List / Method

Review the Work Flow Diagram

Make RACI Matrix

3. Current Management Operating System (MOS)

Objective : To review current Management Operating System (MOS) and show the lack of the system.

Training Agenda: Management Operating System Concept

SMART Goals

Role & Responsibility

RACI Concept

Goals Roll Down (GRD) & Key Performance Indicator Concept

Assignment Concept

Follow Up Concept (DRM, WCM, DTM)

Reporting Concept

Development Agenda: Brown Paper of “Management Operating System” (Current Condition)

Improve or Modify the Current Form / Check List / Method

4. Brainstorming Idea of Improvement

Objective : Brainstorming to Create a Simple, Structured & Integrated Management Operating System and Smooth Stream Process.

Training Agenda: Action Log Concept

Tools Control

Effective Meeting

How to Plan & Assign

Development Agenda: Brown Paper of Improve “Stream Mapping & Interaction Between Process”

Brown Paper of Improve “Management Operating System”

Provide Control Tools to achieve the GOALS

GRD & KPI Plan & Strategy

Daily Review Meeting (DRM) with "Action Log"

5. New Stream – New Interaction – New MOS Tools

Objective : Implement a Simple, Structured & Integrated Management Operating System and Smooth Stream Process.

Training Agenda: PDCA Circle

Problem Solving

Lost Time

Development Agenda: Implement & Review “New Stream – New Interaction – New MOS Tools”

Improving BeMMOS System

Weekly Coordination Meeting

Provide Productivity Control Sheet

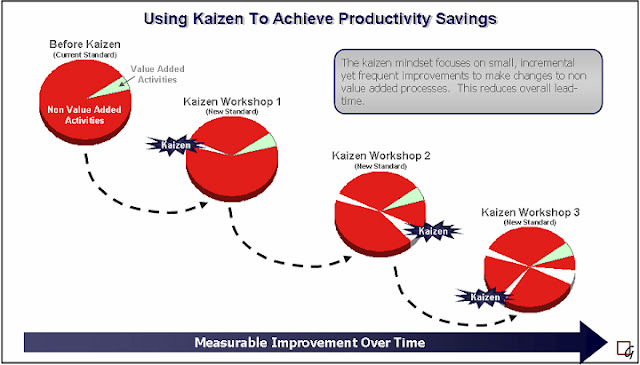

Review & Modifikasi Tools Control (Kaizen)

6. Burned Out Stage >>> Going to Ideal State

Objective : To Make Sure to all employee that the new system (BeMMOS System) will bring Great impact for the company and the employees.

Training Agenda: Transformation Management

Control Management

Confrontation

Who Move "My Cheese"

Development Agenda: Review, Follow up and Boost Productivity Level

Monthly Meeting, Down Time Meeting

Provide Flexibility Matrix

Training Need & Schedulling

7. Understanding Stage >>> Going to Improvement Level

Objective : Understanding and sensing that this renewable Management Concepts (BeMMOS System) has brought changes for the better result in each area.

Training Agenda: Interpersonal Communication Training & How to Reporting

Visual Management

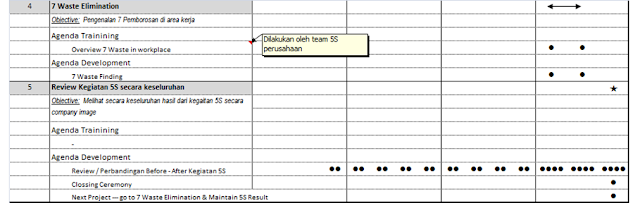

7 Waste Elimination

Line Balancing

Value Stream Mapping

How to Measure KPI

Development Agenda: Review & Action Plan in WCM (Weekly Coordination Meeting) activity

Performance Reporting & Visualization

7 Waste Elimination

Line Balancing

Value Stream Mapping

Man Loading

8. Spreading Stage >>> Going to Exploration to another area

Objective : Can Change the Mindset and Behavior for all employee and can run the Improvement Activity to other areas or processes.

Training Agenda: What is Quality?

Management Style

Leadership

Conflict Management & Time Management

Team Work

QC 7 Tools

Built in Quality

FMEA

Development Agenda: Review & Action Plan Productivity

Monthly Meeting, Down Time Meeting

Quality Reporting

9. Development Closing & The Next Action (as PDCA Circle of Improvement)

Objective : Reported the results of project development, which benefits the company as well as the results obtained (Achievement Result).

Training Agenda: Company Culture

Development Agenda: Project Achievement Presentation

Company Future Plan / Company Growing Map

Development Time Table

Project Development will be running for 6 - 12 months (plus 2 - 3 months for monitoring) depend on Company situation with a number of face to face meetings as much as 28 times face to face (max. 70 times).

What's BeMMOS Produced ?

Provide a Simple, Structured and Integrated Manufacturing System (Company Site)

Change The Behavior of Employee (Company Site)

Increasing Productivity Level (Production Site)

Increasing Quality Level (Production & Quality Site)

Increasing Delivery Performance (PPIC Site)

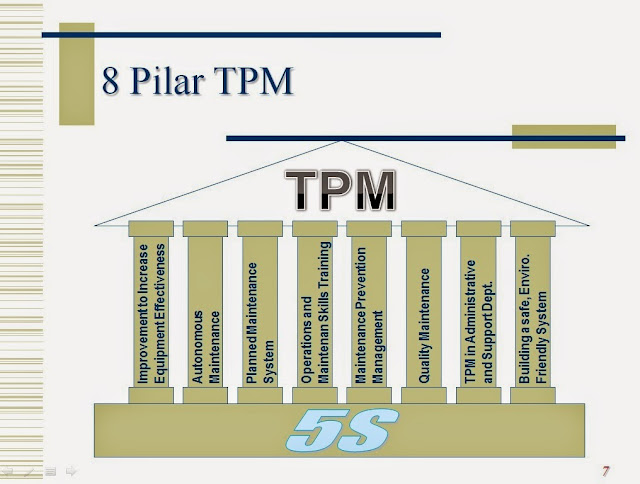

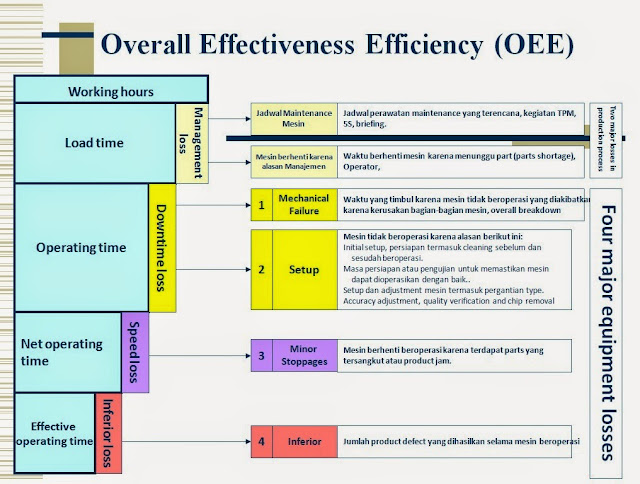

Maximizing up time for machinery (Maintenance / Production Engineering Site)

...... See BeMMOS Result at Our Result Gallery